手 机:15365328335 丁先生

联系电话:0512-53401938

传 真:0512-53401938

南京雨润食品集团近几年发展和扩张迅速。生猪屠宰公司遍布全国各地,企业规模分为大、中、小型肉食品屠宰工厂。目前一些小型屠宰项目,处于一种产能不稳定的状态。有时日生猪屠宰量一般在1000头以下,屠宰时间分为两段或以上。从而导致水、电、蒸汽的头猪能耗过高(涉及相关机密,这里不公布相关数据)。尤其是蒸汽锅炉的使用效率低,为解决分段式热水需求,进行氨制冷系统冷凝热回收及空气能热泵热水系统的应用。

1 工程概况

1.1 南京雨润食品集团某分公司屠宰车间热水需求

本屠宰车间按一天最多屠宰1000头生猪计算,一天最多屠宰两次.第一个时间段:凌晨1点至早上5点(4h),第二个时间段:中午12点到13点(1h)。设计需保证每个小时高峰最大屠宰量300头猪用热量要求。

用水场所分两个地方。

第一个地方:屠宰浸烫槽(长宽尺寸12mX2m,槽高0.85m,槽水深0.6m),一般晚上12点前把18t65℃的热水放进水槽,当猪进入浸烫槽后水温会下降(根据水温间断补充75~90℃的高温热水),使水温达到61~62℃设计要求(晚上12点至早上6点),中午12点屠宰延用早上的水浸烫(中午12点到1点)。一般一天换一次水,换水量为18~20t。

第二个地方:早上7点和下午2点工人下班后要用热水清洗机器和地面,还有工人白天和晚上下班时洗澡用热水,每天设计12~15t。

特别要求:

(1)每天高温热水一定要保证(采用双热源或者备用设备);

(2)生猪浸烫池水温一定要保证61~62℃ 。

1.2 热水需求量

满足热水同时最大需求量:系统每日供热水约32t(32000kg)。

1.3 热水需求热量

根据公式:Q=C×M×△T(按冬季进水温度10℃,出水温度55℃计算)。

Q=Cmδt

=1.163×32×(55-10)=1674.2(kW)

1.4 制取稳定热水工作原理

新建工厂最初设计为天然气2T蒸汽锅炉两台,每班次至少需要锅炉操作工兼水处理工一名。土建锅炉房,软化水处理设备一套。建天然气工作调压站,且当地天然气公司要求每天用气量需达到一定的立方数。为满足两次浸烫用热水和工人生活用热水,需要多次启动锅炉运行,锅炉的使用效率低,热效率低,能耗较高。

根据多个不同需求的热水和使用的时问差,现设计2个独立的热水系统,3种不同加热方式,设定好温度要求、时间继电器全自动控制,具体方案如下。

(1)氨机组高温排气热回收。

此屠宰车间制冷系统总共有8台氨螺杆压缩机组,氨制冷系统的排气温度正常为80~90℃。至少有一台在38/-10℃工况下LG20BMY和一台在35/-38℃工况下LG20BMYJ同时运行,其排热量为1456.8KW;利用一台不锈钢卧式壳管式换热器,按20%的热回收效率(1456.8kWX0.2=291kW),每天只需要9~10h就可以满足55℃热源需求。具体参数及计算如下:

冷媒承压:≥2.5MPa,换热面积:12㎡。,换热管材质:316。

换热管直径:Φ19,换热管厚度:2.0mm。

理论换热量:Q=K×F×△T=3800W/㎡×12㎡×5℃=228kW <291kW。

每天按运行9 h核算,228kW×9h=2052kWh>1680kWh 。

其中K值推荐为3400~4000W/m:平均温差范围△T=4—6℃。

热氨气热源回收系统主要是依据氨热虹吸交换器原理回收氨压缩机运行中不断排出的高温高压热源,工艺见图1。

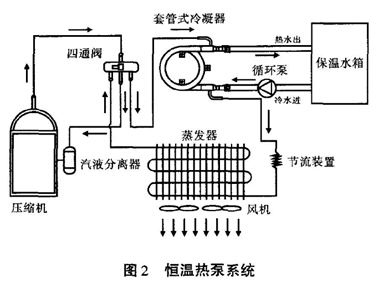

(2)恒温热泵系统。

空气能热泵就是吸收环境空气内源源不断的热量,通过压缩机对制冷剂做功,将热量转移至水中,当水箱热水温度达到设定温度,就自行停机,在使用时可由阀门直接开启或由水泵输送到使用地点。配置有15P高温热泵机组三组,每套制热量为54kW,按每天工作10h计算,能提供的热源为54×10×3=1620kW.可满足将热水加热到55℃。

根据逆卡诺循环原理,系统循环工质即制冷剂在蒸发器中通过相变(液态一气态),吸收空气中的热量;进入压缩机,被输送到冷凝器中通过相变(气态一液态),将热量释放到进入冷凝器中的冷水中,水被加热成高温热水;直接进入保温水箱;经过相变放热的循环工质以液态形式进人节流装置。经过节流降压后再进入蒸发器通过相变吸热。循环工质不断将空气中的热量转移到冷凝器中,进入冷凝器的冷水不断加热成高温热水储存到水箱中供用户使用。

当水箱中的水降温到一定值时,机组自动开启,通过不断从空气中吸取热量,将水箱中的水循环加热到设定温度。

其工作原理见图2。

(3)辅助安全电加热。

高温电加热棒15kW,三组,放置在高温储水箱中,温控实时开停。高温浸烫槽恒温系统(95℃恒温),用于猪浸烫槽工作时保持槽内水温恒定在65℃的补水系统。

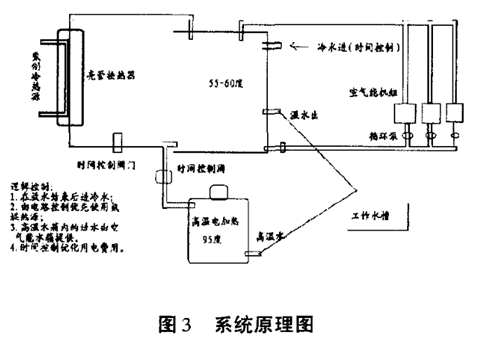

1.5 系统工艺

采用氨排气换热器进行热回收,空气能热辅助加热提升温度,并采用电加热提高温度极限。考虑机组稳定性,同时空气能热泵作为备用制热(55~65℃)。高温部分采用高温段0.3 kW 时的谷电进行加热到95℃,使用时可以与55℃水混合,温度就达到65~70℃之间,提供生产用热水。

1.6 系统原理图

见图3。

2 系统运行结果及分析

2.1 系统运行情况

(1)COP值高。

冬季环境温度-5℃,测试结果热效率为COP=2.5(春、夏、秋季平均环境温度20℃ ,测试结果热效率为COP≥3.5)。

(2)防结垢。

采用SUS316锈钢管式换热器,水侧流通截面积相对较大,且冷却水在换热器内呈复杂三元螺旋线运动,对水垢起冲刷作用,有效防止结垢和便于清洗。

(3)绿色环保。

高温热泵技术解决了普通热泵出水温度低的问题,可以替代供热锅炉的使用,减少由于使用燃煤、燃油锅炉引起的有害气体的排放,提高大气环境质量,充分利用可再生资源和节约常规优质能源,更有利于社会的可持续发展,具有良好的经济效益和社会效益,其市场前景广阔。

2.2 技术经济指标

冷凝热回收及高温热泵热水系统运行费用低,而且节能效益明显。空气能热泵热水机组是由压缩机、空气换热器、水换热器、膨胀阀和风机等部件组成,是一种高效集热并转移热量的装置。热泵把空气中的低温热能吸收进来,经过压缩机压缩后转化为高温热能,循环加热水温。这种热泵热水器具有高效节能的特点。高温热泵的运行费用与燃煤费用相当;比燃油(气)费用低约40%;比纯电耗能设备节省50%。

屠宰车间原用天燃气锅炉蒸汽加热,一天用天燃气200m ,天燃气每立方5元,每月购买天燃气费用约3万元,现改造成热氨回收加高温热泵后,能耗降低约40%,综合费用每月可节约1.2万元,年度可节约14.4万元

3 结语

小型屠宰车间利用冷凝热回收及高温热泵热水系统的技术应用,降低能耗,节约成本,缩小由于产能不足的弊端,从而增强小型屠宰企业在生鲜肉类加工企业中的竞争力,提高市场占有率。